کاغذ از چه الیافی تشکیل شده است؟ محاسبه وزن کاغذ، ضخامت و نکات مهم در برش کاغذ

کاغذ از چه الیافی تشکیل شده است؟ محاسبه وزن کاغذ، ضخامت و نکات مهم در برش کاغذ

در این مطلب آموزشی از مجموعه تخصصی چاپ و بگ شاپ پارچه ای به بررسی الباف کاغذ، محاسبه وزن، حجم و برش آن می پردازیم، پس تا آخر این مطلب همراه ما باشید.

کاغذها از مواد مختلفی نظیر ،چوب، ساقه یا الیاف برخی ،گیاهان پوسته برخی دانه ها مثل برنج پنبه و موادی از این دست ساخته میشوند وقتی خمیر کاغذ تهیه شد برروی نوار نقاله ای آب اضافی از آن خارج میشود و برخی فعل و انفعالات روی آن رخ میدهد که میتواند کیفیت و استحکام سطح آن را تغییر دهد اما نکته مهم برای ما یک نکته فراگیر در مورد همه کاغذهاست و آنهم جهت قرارگیری و نظمی است که نسوج در هنگام ساخت پیدا می کند و به آن راه کاغذ می گویند راه کاغذ بر روی لیبل تمام لفافهای آن قید میشود و در مصارف مختلف می توانیم کاغذ را با راه مناسب انتخاب کنیم انتخاب درست در پروژه های مختلف میتواند تأثیرات متفاوتی بگذارد که مهمترین این تأثیرات چنین است

- کاغذ همیشه در جهت موازی راه الیاف نوسانات بیشتری از حیث اندازه دارد در این جهت بیشتر کوچک یا بزرگ میشود.

- وقتی خط تا عمود بر راه کاغذ باشد، احتمال پارگی و ترکیدن بالاتر می رود.

- وقتی ،فشار عمود بر الیاف باشد استقامت کاغذ خیلی بیشتر است و در این جهت کاغذ صاف تر می ایستد.

- تا شدن وقتی موازی راه باشد بسیار راحت تر صورت میگیرد و بنابراین خطر پاره شدن کاغذ کمتر است این مسئله برای طراحی فولدر دارای دو امتیاز می باشد. اول خطر پاره شدن در هنگام تا را پایین می آورد و دوم لبه های آن راحت تر روی هم قرار می گیرد و باز نمی شود.

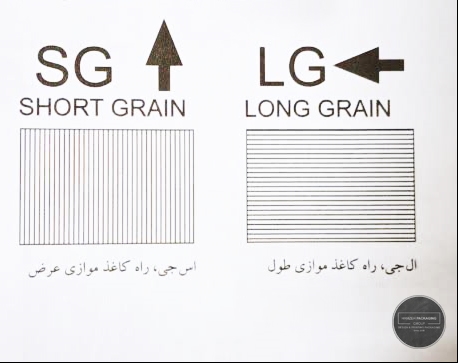

وقتی راه کاغذ موافق طول باشد به آن ال جی و هنگامی که موازی عرض باشد اس جی می گویند. هر اندازه که گرماژ بالاتر رود در نظر گرفتن راه کاغذ از نقطه نظر نشست رنگ اهمیت بیشتری پیدا میکند چرا که در این حالت راه کاغذ موازی محور سیلندر باشد مقوا با مقاومت کمتری به دور سیلندر می پیچد و در مقابل فشار سیلندر مقاومت پیدا نمی کند.

مطلب مفید دیگر: کاغذ سنگی

در مورد تغییرات اندازه با در نظر گرفتن اینکه کاغذ در جهت کند باید موازی الیاف نوسانات بیشتری پیدا می گفت این حالت هنگامی میتواند مؤثر باشد که ما بتوانیم با دوران کار در کاغذ، آن را از طرفی که لطمه کمتری از حیث تغییر اندازه داشته باشد قرار دهیم و به این صورت تا حدی از بروز مشکل جلوگیری کنیم.

گاهی کاغذ برای ورود به ماشین تناقضاتی دارد. مثلاً وقتی راه را موازی محور سیلندر ماشین انتخاب میکنیم خط تا عمود بر راه میشود و یا پارگی در قسمت تا بیشتر میشود و هنگامی که راه کاغذ را موازی خط تا میگیریم، عمود بر محور سیلندر می شود و در نشست مركب ممکن است مشکل ایجاد کند دیگر این که در طراحی جعبه راه را از هر طرف که بگیریم بالاخره عمود بر اضلاع دیگر میشود.

همیشه در چاپ ممکن است مسایلی از این دست پیش بیاید مهم این است که از قبل برای آن چاره اندیشی کنیم و تا حد امکان آن را کم کنیم یا راه کم آسیب تر را انتخاب کنیم. در خیلی از موارد بازگو کردن مسایل با مشتری قبل از شروع چاپ میتواند مجری را از آسیبهای روانی بعد از پایان کار نجات دهد.

بافت کاغذ از چه الیافی تشکیل شده است؟

كاغذها در خط ،تولید با تراکم مواد مختلفی شکلی میگیرد و ممکن است در این مرحله با پوشش مواد دیگری که آن را سفید می عبور کند و از داخل فشردگی بین دو غلطک تبدیل به کاغذی براق باسطحی کاملاً متمایز و صاف گردد. تنوع بسیار، محدوده کاغذها را در بر گرفته است.

از کاغذهای بازیافتی گرفته تا نخودی رنگ و همچنین خاکستری، که هر کدام کیفیت خاصی دارد ولی در مرحله ی تولید و شناسایی اولیه کاغذها را به ترتیب کیفیت سطح و قابلیت چاپ به سه دسته مهم تقسیم می کنند.

البته این فقط یک تقسیم بندی کلی از نقطه نظر کیفیت چاپ و مقدار پذیرش مرکب است، در غیر این صورت کاغذهایی مثل کالک یا ترانسپارنت (شفاف) و کاغذهای فانتزی با مدلهای متنوع و.... را هم میشود نام برد ولی مقدار استفاده از آن بسیار کم است.

پیشنهاد مطالعه: معرفی کامل روش چاپ و تکثیر اچینگ (Etching) یا چاپ فلزی + تصاویر و توضیح کامل

در حقیقت مطابق روند معمول، هشت معیار مهم طراحان گرافیک و متصدیان نشر برای انتخاب کاغذ بدین شرح است:

- قطع و اندازه (۶۰×۹۰ یا ۷۰×۱۰۰ و ...)

- جنسیت کلی ( تحریر یا گلاسه و ...)

- گرماژ (۱۰۰) گرمی، ۲۵۰ گرمی و ...)

- راه کاغذ (ال جی یا اس جی)

- پشت پوشانی (میزان پوشانندگی طرف دیگر)

- میزان پذیرش مرکب

- ضخامت (برای کتابهای قطور ضروری است)

- بافت

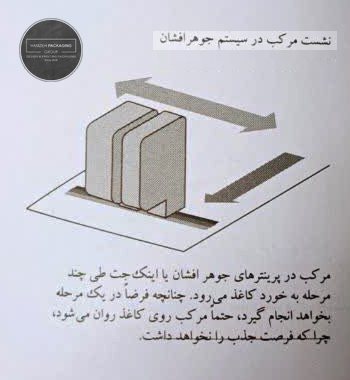

کاغذ برای انواع پرینترهای جوهرافشان، همچنین برای چاپ در حالت صنعتی تقسیم بندی های متفاوتی دارد ولی سه گزینه مهم تر نشست مرکب روی کاغذ چنین است:

- سرعت خشک شدن مرکب

- سرعت جذب مرکب

- پذیرش حجم مرکب

سرعت خشک شدن در مرکب پی آمدهای گوناگونی دارد و از این رو مرکب ها با ساختار و شیوه های مختلف خشک شدن ساخته می شود.

پنج شیوه مهم خشک شدن:

- جذبی؛ در این شیوه مرکب با جذب و نفوذ در کاغذ تثبیت می گردد.

- اکسیداسیون؛ مرکب با جذب اکسیژن هوا و پیوندهای شیمیایی خشک و پایدار می گردد. تبخیری در این روش با تبخیر مواد و حلال موجود در ساختار ،مرکب، خشک و پایدار می گردد.

- شیمیایی؛ هر چند که شیوه اکسیداسیون نیز نوعی شیوه شیمیایی است ولی در این شیوه ارتباط بر اساس روابط شیمیایی و پیوندهایی است که بعد از چاپ در ساختار مرکب بوجود می آید و مرکب را به سطح جامد و ثابتی تبدیل می کند.

- تابشی؛ خشک شدن در این شیوه با تابشهای ماورای بنفش مادون قرمز تابشهای الکترونیکی، امواج میکرو و فرکانس های رادیویی است.

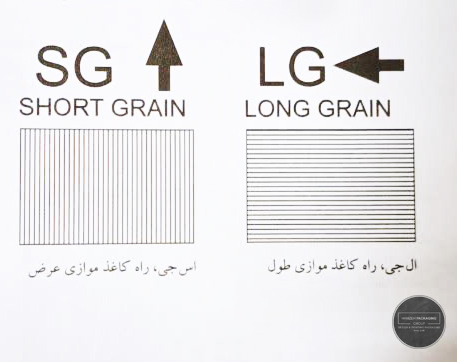

پذیرش مرکب در کاغذهای متفاوت می تواند بسیار گوناگون باشد در حالت کلی کمترین البته میزان جذب در کاغذهای گلاسه است و با توجه به صافی سطح کاغذ انعکاس بهتری از چاپ میدهد به طور مثال در مقوای پشت طوسی جذب و مکش رنگ نسبت به معادل گلاسه ،خود چندین برابر بیشتر است.

مسئله جذب مرکب با چاقی ترام رابطه مستقیمی دارد بالا رفتن میزان جذب باعث بروز نوعی از چاقی ترام می شود که چاقی ترام نوری گفته می شود.

پیشنهاد مطالعه: آرت ورک (artwork) و کاربرد آن در صنعت چاپ چیست؟

کاغذ و اندازه ترام

كيفيت جذب مركب و یک نواختی سطح در كاغذهای گوناگون باعث میشود از شماره ترامهای متفاوت برای کاغذهای مختلف استفاده کنیم. جذب مرکب در کاغذ روزنامه و همچنین وجود پرز و خار و خاشاک زیاد موجود در این کاغذ باعث میشود تا از ترامهای ظریف استفاده نکنیم.

در استفاده از ترام ظریف نقاط به یکدیگر نزدیک تر می شود و با کمی افزایش حجم رنگ (برای جبران جذب زیاد رنگ) ترام ها به یکدیگر می چسبد و از کیفیت چاپ می کاهد.

گونیا شدن کاغذ

وقتی کاغذ توسط مکنده های فیدر از جای خود بلند میشود توسط مکنده ای دیگر به جلو حرکت می کند. البته سیستم انتقال در ماشین های متفاوت کمی فرق میکند، آنهم به خاطر سنگینی برخی كاغذها که باید به راحتی از کاغذهای دیگر جدا شوند. در حالت کلی وقتی توسط مکنده ابتدایی از جای خود بلند میشود و شاید در اندازه ی بزرگتر توسط دمنده هایی باد زیر کاغذ دمیده می شود تا کاغذ به راحتی حرکت کند و کج نشود.

وقتی كاغذ بلند شد توسط مکنده دیگری به سمت جلو کشیده میشود و روی کمربند اصطکاکی در حال حرکت به سمت پنجه ها هدایت می شود در ماشین جی تی او که کوچکترین سایز افست است بخاطر فاصله کم و سبکی کاغذ، وقتی توسط مکنده ها از جای خود بلند شد، تحویل پنجه پاندولی داده می شود و آنهم در طرف دیگر آن را به پنجه ماشین میسپارد وقتی کاغذ به پنجه ها میرسد قبل از آنکه پنجه های ماشین آن را بگیرد در ابتدا توسط تراز جلویی و سپس تر از کناری گونیا می شود و در آن هنگام پنجه های ماشین آن را درگیر می کند.

تراز جلویی همیشه ثابت است ولی تر از کناری از یک طرف چپ یا راست تنظیم می.شود در چاپ دو رو، وقتی کاغذ در جهت تر از چپ و راست دوران میکند نشان به نشان لازم است نشان اگر در ابتدا سمت چپ بوده با گردش لبه چاپ به سمت راست، نشان یا تراز هم به سمت راست منتقل شود. دوران اگر در راستای نشان یا تراز جلو باشد (سکه ای) دیگر لازم نیست نشان کناری را جابجا کنیم.

پیشنهاد مطالعه: ترام در صنعت چاپ چیست؟

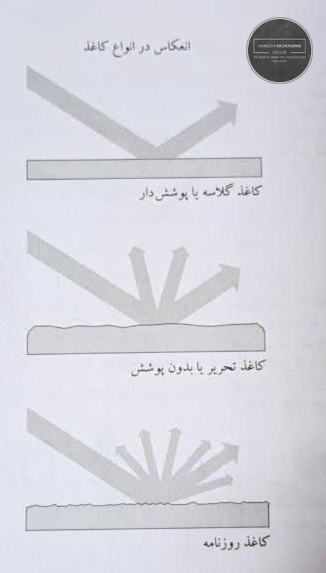

محاسبه وزن کاغذ

واحدی برای محاسبه تعداد ورق رایج است که بند» نام دارد یک بند به تعداد ۵۰۰ ورق است، که در لفافی از سوی کارخانه تولیدی بسته بندی شده است این مقدار ورق برای جابجایی کاغذهای گلاسه قدری سنگین میشود بنابراین آنها را در اندازه های کوچکتر که ۲۵۰ برگی است و نیم بند نام دارد بسته بندی می کنند.

این مقدار تعداد) ورق (در (بند با بالارفتن گرماژ تا ۲۵۰ و ۳۰۰ گرم به ۱۰۰ برگ در هر بسته می رسد. همیشه یکسان نبودن تعریف بند در ذهن خریدار و فروشنده مشکلات فراوانی را در تهیه کاغذ بوجود می آورد.

احتیاط کنید: همیشه موقع سفارش کاغذ، منظور خود را از تعداد ورق که آن را تعداد بند می نامید به روشنی بیان کنید در غیر اینصورت ممکن است کاغذ شما اشتباها چند برابر کمتر یا زیادتر محاسبه شود و فرستاده شود.

برای انجام هر پروژه محاسبه اندازه؛ گرماژ؛ تعداد، معمولاً کاری که ابتدا قبل از انجام طراحی صورت میگیرد قطع کتاب یا بروشور و یا پوستر باید قبل از شروع به ع به کار طراحی دقیقاً اندازه گیری شود و بر اساس آن طراحی شروع شود.

دانستن مؤلفه های دیگر نظیر گرماژ و تیراژ نیز در روند شکل گیری پروژه میتواند مؤثر باشد. مسایلی نظیر پشت پوشانی حساسیت تغییرات اندازه و مسایلی از این نظیر میتواند ذهن طراح را برای کار نهایی دقیق تر کند.

وقتی ماشین چاپ شروع به کار می کند تعدادی ورق چاپ میشود که رنگ ها روی کاغذ تنظيم شود و تعادل خود را پیدا کند. این تعداد را همیشه بعنوان باطله در نظر میگیرند و مقدار آن همیشه ۳ تا ۱۰ محاسبه می شود. به طور مثال برای چاپ ۴ رنگ یکرو به تیراژ ۱۰۰۰ عدد به ۱۰۰ برگ باطله نیاز داریم و اگر پشت کاغذ نیز چاپ بین داشته باشد ۱۰۰ عدد دیگر باید به تعداد باطله اضافه کنیم و نهایتاً ۱۲۰۰ برگ کاغذ نیاز خواهیم داشت.

با بالا رفتن تیراژ مقدار باطله تغییر زیادی نمیکند مگر برای مواقعی که ماشین در حین کار مشکلات احتمالی برخورد کند. بعد از پایان چاپ مقداری باطله برای کارهای پایانی نظیر پوشش روی چاپ و صحافی و یا چاپهای دیگر مصرف می شود.

در خرید و فروش رایج است که کاغذ تحریر را به بند حساب میکنند و کاغذ یا مقوای گلاسه را به کیلو حساب می.کنند از این رو یادگیری اینکه کاغذ سفارشی چه وزنی خواهد داشت، لازم و ضروری به نظر می آید.

واحد محاسبه بزگتر از بند «پالت» است. از طرف کارخانه تولیدی، بنا به حجم و وزن، هر پالت از ۱۸ ۲۰؛ ۲۴ بند یا اعدادی نظیر این تشکیل شده است. گاهی اوقات در یک پالت مقوا، بسته های کوچکتر مثل بند وجود ندارد و یکجا همه مقواها در پالت بسته بندی می شوند.

پیشنهاد مطالعه: طلاکوبی و برجسته کردن در بسته بندی های لوکس و خاص

محاسبه حجم کاغذ

حجم یا ضخامت کاغذ مصرفی در خیلی از پروژه ها مثل طراحی جلد برای کتاب و نظایر آن کاربرد دارد در این حالت با اطلاع از ضخامت در تعداد اوراق چاپی، فضای لازم برای عطف در چاپ جلد در نظر گرفته میشود

۱۰۰ برگ كاغذ ۱۰۰ گرمی (۱۰۰g/m۲)، حجم هر ضخامتی داشته باشد عددی برای واحد اندازه گیری ضخامت است که به اختصار وُل (Vol) نوشته می شود.

مثلا كاغذ ول ۱۶ است یعنی کاغذی که ۱۰۰ رگ ۱۰۰ گرمی آن روی هم ۱۶ میلیمتر ضخامت بر دارد. ضخامت كاغذ یا مقوا معمولا کسری از میلیمتر است و با میکرومتر اندازه گیری می شود. چند نوع از ضخامتهای استاندارد مقوا عبارتند از ۲۰۰، ۲۳۰ ، ۲۵۰ میکرون یا بالاتر.

برش کاغذ

قبل از شروع چاپ باید کاغذ از اندازه ی استاندارد خود به اندازه ی قابل ورود به ماشین تبدیل شود که این کار توسط دستگاه برش انجام میشود.

بعد از اتمام ،چاپ چند حالت برای ادامه مراحل ممکن است وجود داشته باشد (پوشش روی سطح چاپی مانند سلفون یا یو وی صحافی؛ جعبه سازی) اما اگر پایان ،چاپ پایان پروژه چاپی بود باید فضای اضافه دور کار چاپی برش شود و نهایتاً تحویل سفارش دهنده شود.

در هنگام برش اوراق چاپی از طرف نشان سنجاق (گونیا) بر میخورد و در قسمت گوشه چپ یا راست دستگاه برش قرار داده میشود قبل از پایین آمدن تیغه ،گیوتین گیره ای با فشار قابل تنظیم روی اوراق قرار می گیرد و از لغزش آنها در هنگام برش جلوگیری می کند و سپس تیغه برش با حرکتی مورب برای تسهیل در برش پایین می آید.

نکات مهم در برش کاغذ

در فرآیند برش کاغذ، توجه به نکات مهم و اطمینان از صحت اقدامات انجام شده، امری حیاتی است که تاثیر مستقیمی بر کیفیت و دقت کار چاپ دارد. مشاوره پیش از طلاق در این راستا، میتوان نکات زیر را به عنوان مراحلی اساسی در برش کاغذ مطرح کرد و آنها را گسترش داد:

1. گونیا کردن اوراق: قبل از برش، اطمینان حاصل کنید که اوراق به خوبی گونیا شدهاند تا از هرگونه جابجایی ناخواسته در زمان برش جلوگیری شود.

2. خشک بودن مرکب اوراق: مطمئن شوید که مرکب اوراق کاملاً خشک است. در صورت پشت زدن مرکب، فشار را کم کنید یا برش را به وقت دیگری موکول کنید تا از خروجی نامطلوب جلوگیری شود.

3.صحت اندازه کاغذ: در صورتی که ابعاد کار چاپی با کاغذ دیگری مرتبط است، از صحت اندازه کاغذ اطمینان حاصل کنید تا در مراحل بعدی کار دچار مشکل نشوید.

4. استفاده از طرف نشان سنجاق: در صورتی که کار چاپی برای ادامه مراحل چاپ نیاز به برش با دستگاه دیگری دارد، حتماً از طرف نشان سنجاق استفاده کنید تا از تغییرات ناخواسته در موقعیت کاغذ جلوگیری شود.

5. صحت جنس و اندازه کاغذ: قبل از شروع برش، مطمئن شوید که جنس و اندازه کاغذ با استانداردهای مورد نظر مطابقت دارد تا از اشتباهات ناخواسته جلوگیری شود و کیفیت کار چاپ به حداکثر برسد.

این نکات اساسی را به عنوان راهنماییهای اساسی در فرآیند برش کاغذ میتوان گسترش داد و با توجه به نیازهای خاص و شرایط محیطی، مراحل و فرآیندهای بیشتری را به فرآیند برش اضافه کرد.

نظرات

ارسال نظر